Scania - 机床维护是投资不是成本

Dynamate AB是为世界领先的卡车制造商Scania公司提供设备维护的公司。它实施了一套堪称业内最全面、结构最合理的维护方案。这套方案的核心是,利用Renishaw的QC10球杆仪系统来监控500多台大型数控机床的性能。

Dynamate的方案为Scania设在斯德哥尔摩附近的Södertälje加工厂带来巨大的变化,并被证明具有重大意义:机床精度和机床生产能力都获得大幅提高,从而能加工出高质量的零件。其中最重要的是,充分认识到了以标准化测试程序定期监控机床性能的重要性。

Scania非常渴望能够自己生产尽可能多的零部件,Södertälje发动机工厂为在瑞典、荷兰、法国、巴西和阿根廷的组装厂供应部件。

“90%的新机床检测不合格”

Dynamate的产品服务经理Karl Orton很愿意就新机床直言不讳地表达自己的看法 — “机床制造商们使我们非常痛苦。因为采用一系列的检测方法进行测试后,我们发现新购买的34台机床中只有3台符合ISO标准!Scania现在要求机床供应商在机床出厂前必须进行检测以符合标准。最终,机床供应商们由于减少了服务次数而实现了更多的利润 — 他们可以利用这些利润提高其产品质量和技术。”

20分钟定期测试

Södertälje工厂的500台机床中的每一台每年都至少要进行一次检测,在很多情况下更频繁一些。每台机床要接受几项测试,每台总共需1小时左右。其中大约20分钟的时间是利用Renishaw QC10球杆仪对机床综合性能进行测试。测试结束后,利用某些测试结果能够直接改进机床的性能,如调整机床软件设置,而另一些结果则指出应对机床的哪一部分定期进行更基本的维护工作,如更换零部件。

每一次球杆仪的测试结果都可记录在历史趋势图中,以便反映出机床性能随时间的变化趋势。这样Dynamate就能预测何时需要对某台机床开展维护工作,而不是在机床性能太差导致出现废品时再来救火。

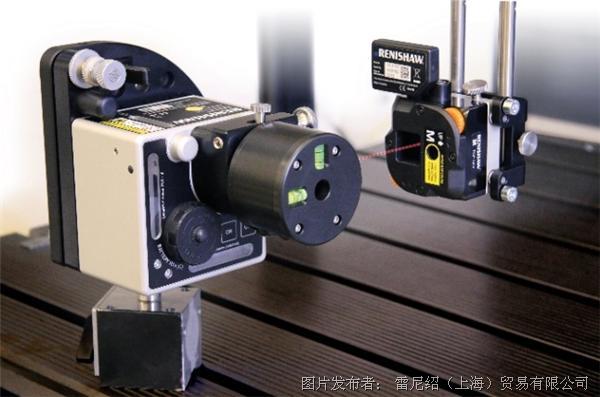

球杆仪测试是指在数控机床上按照指定半径运行一个圆轨迹的程序。球杆仪传感器安放在机床的主轴和床身之间,用特殊的磁球和磁座联接。当机床按照指定的圆程序运行时,QC10球杆仪监控实际运行的圆半径,并通过软件记录下其与标准圆的偏差。

机床的实际运行圆轨迹的好坏就是机床综合性能的一项指标,Renishaw的软件可以将其分为21个独立的因素,并准确计算出每一个因素在总误差中所占的比重。

这20分钟的检测方法对所有的工程师都发挥完全一样的作用,并且对加工中心和车床都有非常好的效果。Dynamate正在努力将同样的检测方法移植到磨床和齿轮加工机床上。

快速改善机床性能

Dynamate的服务维修工程师Kjell Norstedt能够证实,机床本身常常就是造成过程控制问题的原因,而生产人员往往不愿意相信这一点。他在机床上进行的首次测试经常会显示出以往不为人知的误差,而他则能证明如何显著地提高机床的性能。Norstedt先生对一个经典实例做了解释 —

在过去几年中,一台加工传动系统零部件的机床每隔几小时就要手动调整程序,以确保零件加工尺寸在公差范围内。“ 我用球杆仪进行了一次大约几分钟的测试,结果发现了948微米的圆误差!利用球杆仪分析软件所提供的误差值,我能够马上更改反向间隙补偿值,并将圆误差降至400微米以下。而我换了电机之后,其余误差大部分都被消除了,他们无需再调整程序值了。”

他继续说:“以前都是在产品加工后才进行质量监测,几乎没有什么方法是在加工之前去分析机床的性能。最后人们终于明白我们所说问题的重要性 — 我已经等了20年才有人听我的。”

掌握每一台机床的状况

Dynamate已经要求Scania的生产计划人员根据以下5种不同的程度,将每台机床的状况划分为A、B或C3个等级 —

- -安全(机床性能良好)

- -高风险重要的机床

- -大批量或加工时间长的机床

- - 多余的暂不使用的机床

- -留作未来使用的机床

在这些类别中,Dynamate设计了维护计划的频率和范围,然后向Scania提供机床磨损部位以及有可能出现故障的场合的相关信息。QC10球杆仪对于了解哪些机床对生产效率和瓶颈起着关键性作用是必不可少的工具。

每一台机床的诸多性能都得到了分析,包括结构和动态性能,使Scania可及时了解需要多长时间能够加工出好零件,哪些机床需要修理,以及在某些情况下需要更换。由于找到了问题的根本原因,而不像过去只寻求解决废品问题这样的治标不治本的做法,目前Scania有更多的现有机床能够生产出精度更高的零件,而且有效工作时间更长。

Dynamate变得越来越强大

Dynamate是Scania的一个全资子公司,但其业务独立运营。年收入从1997年的3000万欧元增长到2004年的1.3亿欧元,员工总数达到720人。他们已经在Scania集团以外赢得了新业务,并将自己描述为一个“动态维修伙伴”,特别是与一家钢铁公司签了一份5年的合同。正如Orton先生所总结的:“最大的挑战是说服人们监控机床性能是生产投资,而不是成本。”

提交

发挥多激光生产优势,开启增材制造无限可能

雷尼绍机器校准解决方案系列新增XK10 激光校准仪

全新雷尼绍Equator™ 500比对仪

雷尼绍数控机床用机内应用程序和智能手机应用程序

雷尼绍:开启未来之路

投诉建议

投诉建议